其二,原料仓管理瓶颈。

信息滞后,账料不符。过去原料仓的数据只能在电脑端录入,这种操作存在信息的滞后性,并且收发料无法配合原料仓的移动,导致严重的账料不符,它们都会导致欠料,最终耽误生产,这些问题也总是被公司各部门诟病。

物料多买少买,积压库存、资金。因为无法对原料库存进行及时占用,物料多买、少买屡见不鲜,不仅降低库存周转率、积压大量资金,还可能造成订单延期。

先进后出,后进先出,产生呆料,造成浪费。由于原料种类繁多,库存水位无法精确地做到先进先出,仓库人员素质也参差不齐,由此产生的大量呆料,每年给公司造成严重的资金浪费。

其三,生产管理瓶颈。

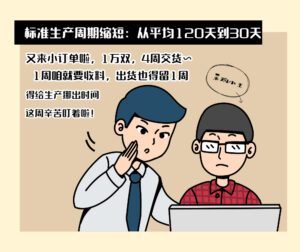

车间数据不透明,全厂数据不协同。即便部分工序上了自动化设备,但整体进度还是不透明:产品生产到哪里?还有多少没做完?什么时候能够下机,什么时候能够包装?什么时候能够出货?每次面对大客户的“灵魂拷问”,自己总是心惊胆战。

同时,因为各个车间的生产进度、在制库存信息不透明不共享,各部门间协同效率低下,特别遇到插单情况,车间交接经常出现生产数据与库存数据不匹配,耽误生产,影响订单。

“依靠设备和系统采集的数据,如果它是滞后的、无法使用的,其实毫无意义,也无法通过数据实现生产管理的透明高效,去更好应对市场传递来的各种需求。”

此时的 Alice 意识到,自动化与信息化并不是真正的数字化,需要有一个强有力的工具,将车间生产数据透明化的同时,实现车间、全厂、乃至供应商的数据信息共享、协同。